第5回となる今回は、タイ製造拠点における仕組みづくりとして、「品質管理」のポイントについて説明しよう。

タイ製造拠点における品質管理の実態

タイの製造拠点における解決すべき大きな課題の1つに「品質管理」がある。日本の製造現場は現場作業者の品質意識が高く、後工程に不良品を流さないことが徹底されている。これは管理者が主体となり、現場作業者へのOJTを含む教育や、日々の生産活動における品質の問題解決の取り組みを継続していることがその理由のように思う。

しかし、タイ製造拠点でも同様の活動をしているのにもかかわらず、品質問題に悩んでいる企業が多い。その実態について、調達品の品質問題と製造工程における品質問題に分けて整理する。

◆調達品の品質管理の実態

タイに製造拠点を構える主目的は製造原価を抑えることにあると思う。そのために材料・部品の現地調達を進めるということが1つの方策になるが、現地調達している材料・部品の品質問題に悩まされている企業が多く存在する。一言で言えば、現地サプライヤーの品質管理レベルが低いということだが、その内容は大きく2つの問題に大別できる。

まずは、材料・部品の満たすべき品質基準がサプライヤーに伝わっていない(合意できていない)ということである。ひどい場合になるとサプライヤーが保有するリソースでは実現できない品質基準を押し付けているというケースもある。

これらの問題が起こる原因は、開発・試作段階で十分な時間が確保できなかった、技術的な視点でサプライヤーを評価できなかった、など考えられる。しかし、このような状態で取引を継続していると、調達品の品質が改善することはなく、ましてやサプライヤーともども管理レベルを向上させることもできない。

また、サプライヤー自身の品質管理レベルが低いという点では、約束した製造条件や検査基準などが順守されず、結果として不良品が納入されるということも見受けられる。例えば、検査すべき項目を検査していない、あるいは明らかに検査結果が誤っているなど日本では考えられないような事実が出てくることもある。

このような理由により、調達品の品質が向上せず、結果として不良品を流出させるという直接的な問題だけではなく、不良発見時の手直し、再製造(材料・部品の追加発注)、納入品の受け入れ全数検査など、製造工程が非効率になっている企業があることも現在のタイ製造拠点の実態である。

◆工程内の品質管理の実態

一方、自社の製造プロセスにおける品質管理についても多くの課題がある。一言で言えば、自社で定めた標準や検査基準が守られない(守れない)ということである。

製品の付加価値が増し、製造の難易度が増すと定めた標準や品質基準が複雑になり、守るべきものも多岐にわたることが多い。そのため、標準や基準が現場作業者に伝達しきれず、理解されていないことが多々見受けられる。

また、定めた標準や基準について文書化して現場に伝達する際に、現場作業者がその文書自体を見ていないこともある。理由を聞いてみると、文章で表現しているので意味が理解できない、あるいは英語なので読めないなどで、これでは文書化している目的を全く満たしていない。このように、管理者は文書化して指示したつもりでも、現場作業者には全く理解されていない場合もある。

さらに日本よりも深刻なのが、一度対策したはずの不良が再度発生する、いわゆる再発問題が減らないということである。

日本の製造現場では、不良が発生した際に原因追求をして対策を実施することを日常的に行っている。そのときに、原因が多岐にわたり、単純に対策につながらないということをよく理解しており、加えて、対策も不良を発生させないような発生源対策を行うことを重視する。

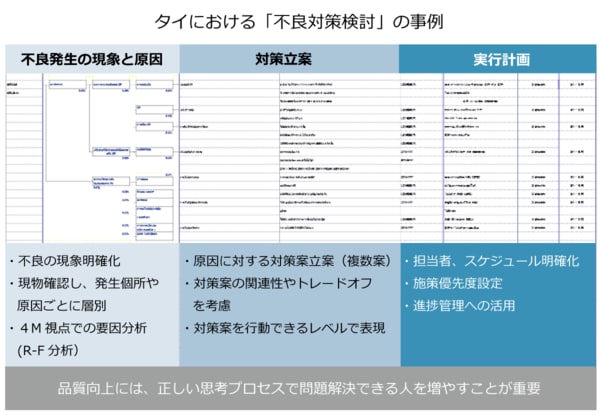

しかし、このような問題解決に慣れていないタイの現場では原因追求や対策立案をうまくできず、例えば、工程検査を増やしたり作業者に教育するなど短絡的な対策になってしまうことが多い。

下図はタイ製造拠点で不良対策を検討した事例である。この事例は現地の管理者と現場作業者が議論してつくり上げたものだ。品質を向上させるためには、このような取り組みを意図的に増やすことが必要であり、結果として問題解決できる人間を増やすことが重要である。

なお、不良が発生した時点で対策を講じたものの、対策が一過性のものとなり、すぐに元通りに戻ってしまうこともよく起こる問題である。タイでは日本以上に「原因追求」と「発生源対策」、そして「継続」の徹底が大きな課題となっている。