3月半ば、ヨーロッパの主要な自動車メーカーはそれぞれ2011暦年の経営状況を公開する会見を行った。

その内容を見てゆくと、特にドイツ純血系のメーカー、つまりフォルクスワーゲン・グループ(アウディを含む)、ダイムラー、BMW、ポルシェはいずれも世界全体の販売台数が前年(2010年)比2ケタ増を記録。売上高、純利益も過去最高など好況を示す数字が並ぶ。東日本大震災とタイ大洪水を言いわけに沈滞が続く日本のメーカーとの温度差は大きい。

とはいえ、彼らの好況は中国、ロシア、インドという「自動車への欲望が爆発している」途上国の市場に支えられたもの。この現実認識に立って、安直に好況の波に乗るのではなく、次の展開を準備している企業も複数存在する。

つまり、遠からず今の「膨張」が一段落する状況が必ず訪れるはずであって、その時に向けて何をしておくべきかを考え、水面下で動いている、ということだ。

クルマの作り方として定着したプラットホームの共通化

特にフォルクスワーゲン・グループは、クルマの作り方の基本から新しいステップに踏み出す方向へと動き出したことを公にした。「ゴルフ」を核とした幅広い主力車種群を、基幹部分は共通化を進めつつ作り分け、しかも世界に展開した彼らの生産拠点を縦横に活用する技術戦略を構築した、というのである。

この基本骨格+構成要素のパッケージは「MQB」と名付けられている。ドイツ語で「Modulen Quer Baukasten」の頭文字を取った命名であり、英語では「モジュラー・トランスバース・マトリクス」、すなわち「(フロント)横置きパワーパッケージ車両のためのモジュール化した基本構成」とでも訳せばいいだろうか。

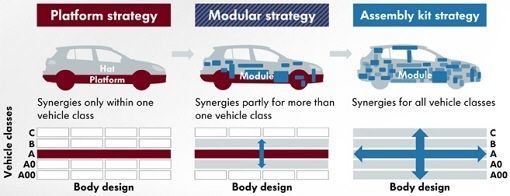

フォルクスワーゲンが行った「MQB」に関するメディア向けワークショップの説明資料から。「プラットホーム」方式では伸び縮みさせるだけで同じようなサイズのクルマしか共通化できないし、個別の空間デザインの自由度も縛られる(左)。そこで共通化することでメリットが生まれる要素を「モジュール」化し、制約の少ない共通骨格と組み合わせることで、より幅広いサイズと車型で作り手側が求める共通化が可能になる(中)。これが「MQB」が意図している段階。

フォルクスワーゲンが行った「MQB」に関するメディア向けワークショップの説明資料から。「プラットホーム」方式では伸び縮みさせるだけで同じようなサイズのクルマしか共通化できないし、個別の空間デザインの自由度も縛られる(左)。そこで共通化することでメリットが生まれる要素を「モジュール」化し、制約の少ない共通骨格と組み合わせることで、より幅広いサイズと車型で作り手側が求める共通化が可能になる(中)。これが「MQB」が意図している段階。次のステップとしてはクルマを構成する要素のほとんどをモジュール化、それぞれの組み合わせ方によってベースラインから多機能までを実現、車体骨格は製造プロセスを進化させることで共通化しなくても、大量生産する工業製品としての自動車が成り立つようにする(右)。

拡大画像表示

最近の量産車の中身を語る時に「プラットホーム(車台)」という表現がしばしば登場する。

もともと「車台」という和製自動車技術用語は、英語の「シャシー」に対して当てはめられたもので、すなわち基本骨格にエンジンと駆動系、足まわりを含めた「走行機能要素」全体を指す。50~60年前の乗用車、現在でも中大型の商用車では、それだけで走ることが可能なクルマの主構造体があり、その上にボディ(車体)を架装する、という構成を採っている。そんな時代の言葉である。今日の乗用車ではボディ全体が骨格に一体化された構造になっているので、「シャシー」は走行のための機能要素全体を意味する言葉になっている。

そして、かつて自動車は1つの基本形を多量に作ることで単価を引き下げてきたわけだが、マーケットが「多品種」を求める時代になった。同時に衝突安全性能など骨格の設計・開発には膨大な手間とコストがかかるようになっている。個別車種ごとに基礎設計からシミュレーション、実車実験(多くの試験サンプル数が要求されている)を積み重ねると、工数、時間、コストが膨らんでゆく。その一方で、車体を溶接で組み立てる工程に多くのロボットが導入されて柔軟性(フレキシビリティ)が高まり、形の異なる「上屋」を同じ設備の中で作り分けることもできるようになってきた。

そこで、衝突時の衝撃を受け止める前部骨格(今日の乗用車では動力源を収める空間も形づくる)から車室前面の「壁」、そして床面から後部の背面衝突対応骨格までをまず構築し、エンジンと駆動系、サスペンションの基本部分まで含めた「下半身」を共通化し、それぞれのクルマの姿として外に現れる「上屋」の部分を作り分ける、というやり方が定番化した。

この骨格としての下半身部分が「プラットホーム」と呼ばれているわけだが、その定義は曖昧だ。メーカーによって車体構造、その組み上げ方も異なるので、一様に「ここからここまでがプラットホーム」とは言えない、という面も大きい。